Производители покрытий для дорожной разметки

Производители покрытий для дорожной разметки – это, на первый взгляд, простая задача. Но на деле – это целая наука. Часто встречаются проекты, где вроде бы все сделано по технологии, а через год покрытие уже выглядит неактуально, быстро выцветает, или же не выдерживает интенсивного движения. И проблема, как правило, не в самих материалах, а в совокупности факторов: от подготовки основания до качества нанесения. Мы давно работаем в этой сфере, и за годы накопили немало опыта, включая и те случаи, когда пришлось начинать все сначала. Хочется поделиться не готовыми рецептами, а скорее, взглядами, основанными на практике, и порой довольно болезненных ошибках.

Подготовка основания: фундамент долговечности

Нельзя недооценивать значение подготовки поверхности. Часто встречается подход, когда просто заливают краску на старый асфальт, не заботясь о его состоянии. Это, мягко говоря, недолговечно. Основание должно быть ровным, чистым, без трещин и сколов. Особенно это важно для участков с высокой проходимостью. Мы сталкивались с ситуациями, когда после нескольких месяцев эксплуатации краска отслаивалась, потому что под ней были микротрещины в асфальте. И вот тут уже не помогает даже самая лучшая краска – требуется выравнивание и ремонт основания. Процесс может включать в себя шлюзование, использование специальных грунтовок и, в некоторых случаях, даже полное переукладка слоя асфальта.

Интересно, что разная пористость основания влияет на адгезию. Например, на бетонных поверхностях краска ложится иначе, чем на асфальте. И для каждой поверхности нужно подбирать свою грунтовку. Мы часто используем праймеры на основе акриловых смол, но иногда, для более сложных случаев, требуются специальные эпоксидные составы. Это не просто формальность – это залог того, что покрытие не отслоится от основания, даже при больших нагрузках. У нас в работе часто получается очень хороший результат, особенно если хорошо подготовить поверхность. В ООО Синтай Лвшидай Оптоэлектронные Технологии мы всегда придерживаемся такого подхода.

Еще один важный момент – влажность. Нанесение покрытия на влажное основание недопустимо. Это приводит к тому, что краска плохо впитывается и отслаивается. Поэтому перед нанесением обязательно нужно убедиться, что основание полностью высохло. Мы используем специальные влагомеры для контроля. Кажется, это мелочь, но от этого зависит долговечность всего покрытия.

Проверка и мониторинг основания

Регулярная проверка основания - это тоже инвестиция в будущее покрытия. Не стоит просто полагаться на 'на глаз'. Использование геодезического оборудования для контроля деформаций, особенно на участках, подверженных перегрузкам, поможет вовремя выявить потенциальные проблемы. Процесс мониторинга требует профессионального подхода и понимания особенностей работы конкретного участка.

Иногда, даже после тщательной подготовки, возникают проблемы. Например, обнаружены микротрещины в бетоне, которые сложно заметить невооруженным глазом. В таких случаях может потребоваться использование специальных ремонтных составов или даже более серьезных мероприятий по укреплению основания.

Влияние климатических условий

Не стоит забывать о влиянии климата. В регионах с холодным климатом покрытия должны быть устойчивы к заморозкам и оттаиванию. В таких случаях используются специальные краски с добавками, которые повышают их морозостойкость. В регионах с жарким климатом – краски, устойчивые к ультрафиолетовому излучению. Иначе даже самая качественная краска быстро выцветет и потеряет свои свойства. Подбор краски под конкретный климат – это важная часть работы.

Выбор материала: краска, лак, пигменты – что выбрать?

На рынке представлено огромное количество типов красок, лаков и пигментов для дорожной разметки. Выбор зависит от множества факторов: типа поверхности, интенсивности движения, климатических условий, бюджета и, конечно же, желаемого срока службы покрытия. Водно-дисперсионные краски – это самый распространенный и доступный вариант. Они просты в нанесении и нетоксичны. Но они менее долговечны, чем, например, алкидные краски. Алкидные краски более устойчивы к механическим повреждениям и атмосферным воздействиям. Но они дороже и требуют более тщательной подготовки поверхности.

В последние годы все большую популярность набирают полиуретановые покрытия. Они обладают высокой износостойкостью, устойчивостью к химическим веществам и ультрафиолетовому излучению. Но они значительно дороже, чем другие типы покрытий. Полиуретановые покрытия часто используются на участках с высокой проходимостью или на объектах, где требуется повышенная долговечность. Например, на парковках или в промышленных зонах.

Важный момент – это качество пигментов. От качества пигментов зависит яркость, стойкость цвета и устойчивость к выцветанию. Мы всегда используем пигменты от проверенных поставщиков, чтобы гарантировать, что покрытие будет долго сохранять свой первоначальный вид. Некоторые производители пигментов предлагают специальные составы, устойчивые к воздействию масел и нефтепродуктов. Это актуально для участков, где часто бывает пролив воды или где допускается заезд транспорта с загрязненными колесами.

Экологичность и безопасность

В современном мире все больше внимания уделяется экологичности и безопасности материалов. Мы стараемся использовать краски и лаки, которые не содержат вредных веществ и не оказывают негативного воздействия на окружающую среду. Это не только соответствует современным требованиям, но и позволяет избежать проблем с сертификацией и лицензированием.

Важно, чтобы краски и лаки были безопасны для людей и животных. Некоторые краски могут выделять вредные пары при нанесении и высыхании. Поэтому необходимо использовать средства индивидуальной защиты и обеспечить хорошую вентиляцию помещения.

Новые тенденции в материалах

Сейчас активно разрабатываются новые материалы для дорожной разметки, например, на основе нанотехнологий. Эти материалы обладают повышенной износостойкостью, устойчивостью к химическим веществам и ультрафиолетовому излучению. Однако они пока еще достаточно дорогие и не получили широкого распространения.

Технология нанесения: от подготовки до финишного покрытия

Технология нанесения покрытия – это не менее важный фактор, чем выбор материала. Нанесение должно быть равномерным, без пропусков и потеков. Для нанесения используется специальное оборудование: распылители, валики, кисти. Выбор оборудования зависит от типа материала и площади покрытия. Мы используем как ручные, так и автоматические распылители. Автоматические распылители позволяют получить более равномерное покрытие и снизить трудозатраты.

Важный момент – это температура и влажность воздуха. Нанесение покрытия должно производиться при температуре и влажности, рекомендованных производителем краски или лака. При слишком высокой или низкой температуре или влажности покрытие может плохо высохнуть или отслоиться. Мы всегда контролируем температуру и влажность воздуха перед нанесением.

После нанесения покрытие должно тщательно высохнуть. Время высыхания зависит от типа материала, температуры и влажности воздуха. Перед эксплуатацией покрытие необходимо проверить на прочность и устойчивость к истиранию. Мы используем специальные испытательные стенды для проверки качества покрытия.

Автоматизация процесса нанесения

Автоматизация процесса нанесения позволяет значительно повысить производительность и качество работ. Специализированные машины, оснащенные датчиками и системами контроля, обеспечивают равномерное нанесение покрытия и снижают вероятность ошибок. Однако, автоматизация требует значительных инвестиций в оборудование и обучение персонала.

Важность контроля качества на всех этапах

Контроль качества должен осуществляться на всех этапах работ: от подготовки основания до нанесения финишного покрытия. Это позволяет своевременно выявлять и устранять недостатки, предотвращая возможные проблемы в будущем. Мы используем систему контроля качества, которая включает в себя визуальный осмотр, лабораторные испытания и мониторинг параметров нанесения.

Ошибки, которых стоит избегать

Существует ряд ошибок, которых следует избегать при создании дорожных покрытий. Например, недооценка значения подготовки основания. Нанесение покрытия на влажное основание. Использование

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контроллер светофора LS3000

Контроллер светофора LS3000 -

Световой сигнал направления движения

Световой сигнал направления движения -

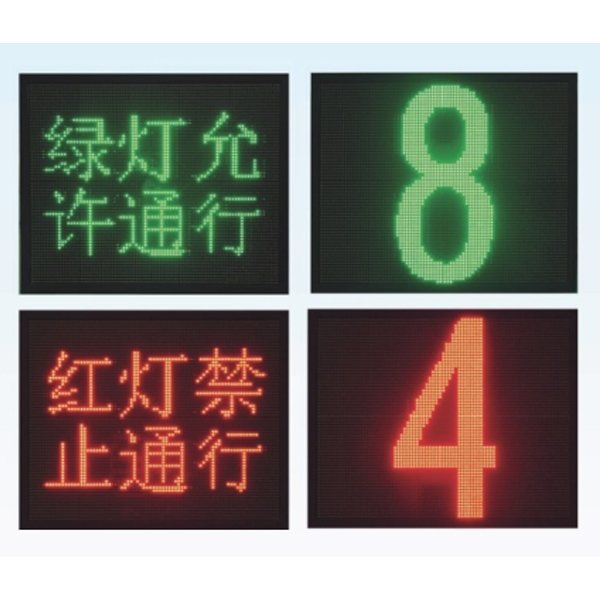

Вспомогательный дисплей сигнальной лампы

Вспомогательный дисплей сигнальной лампы -

Дорожные светофоры RX300-3-XTLSD-DG

Дорожные светофоры RX300-3-XTLSD-DG -

Сигнальные огни немоторных транспортных средств

Сигнальные огни немоторных транспортных средств -

Дисплей радарного указателя скорости

Дисплей радарного указателя скорости -

Вспомогательные части для мониторинга дорожного движения

Вспомогательные части для мониторинга дорожного движения -

Алюминиевая пластина

Алюминиевая пластина -

Сетевой сигнальный аппарат

Сетевой сигнальный аппарат -

Гайка

Гайка -

Болт

Болт -

Дорожное выпуклое зеркало

Дорожное выпуклое зеркало

Связанный поиск

Связанный поиск- Оптовые дорожные светофоры

- Светофор производитель

- Оптом опорная стойка знака производитель

- Поставщики выпуклых зеркал

- Оптовые продавцы выпуклых зеркал

- Оптом программируемый дорожный светофорный контроллер производители

- дорожный знак конус

- Оптовая продажа светоотражающей одежды

- Световозвращающая табличка производитель

- Высококачественные производители светофоров