Производители высококачественного крепежа

На рынке, где постоянно обещают 'лучшее', часто задумываешься, что же на самом деле значит 'высококачественный крепеж'. Все эти сертификаты, разные марки стали, покрытия… Вроде бы все понятно, но на практике возникает куча нюансов. За годы работы я понял, что за красивой этикеткой нередко скрывается посредственная работа. Важно не только соответствие стандартам, но и реальная прочность, надежность и долговечность – то, что чувствуется при использовании.

Что на самом деле определяет качество крепежа?

Не стоит сразу зацикливаться на бренде или цене. Конечно, известные производители – это плюс, но и менее именитые компании могут предлагать отличные решения, если тщательно следить за характеристиками. Что важно? Во-первых, это, безусловно, состав металла. Сталь должна соответствовать маркировке, а не быть 'похожей на сталь'. Во-вторых, качество обработки поверхности – наличие коррозионной стойкости, точная геометрия резьбы. И в-третьих, конечно же, испытания. Реальные испытания на разрыв, изгиб, усталость – вот что позволяет понять, насколько надежен тот или иной элемент.

Мы сталкивались с ситуациями, когда крепеж соответствовал заявленным характеристикам, но при нагрузке просто ломался. Причина часто была в неправильной технологии производства или в использовании некачественного сырья. И это не просто потеря времени и денег – это потенциальная угроза безопасности, особенно если речь идет о конструкциях, несущих основную нагрузку.

Резьба: больше, чем просто спираль

Часто недооценивают важность качества резьбы. Неровная, заусенчатая резьба приводит к неравномерному распределению нагрузки, ускоренному износу и, как следствие, к поломке. Проверить качество резьбы можно визуально, но более надежный способ – использовать резьбомер. Это небольшое устройство позволяет оценить шаг, профиль и другие параметры резьбы, выявить дефекты, которые не видны невооруженным глазом.

Нам однажды попался заказ на изготовление крепежа для промышленного оборудования. Мы привезли элементы, которые визуально казались стандартными, но при проверке резьбы обнаружили существенные отклонения от нормы. После этого нам пришлось закупать другой крепеж у другого производителя, что, конечно, увеличило стоимость проекта и задерживало сроки.

Контроль качества: необходимость, а не роскошь

Один из важнейших этапов – это контроль качества на всех этапах производства. Начиная от входного контроля сырья и заканчивая контролем готовой продукции. Нельзя полагаться только на сертификаты – необходимо проводить собственные испытания, чтобы убедиться в надежности крепежа.

Для этого мы используем различные инструменты: ультразвуковые дефектоскопы для выявления внутренних дефектов, спектральный анализ для определения химического состава металла, виброанализаторы для оценки состояния крепежа при нагрузке. Это позволяет выявлять потенциальные проблемы на ранней стадии и предотвращать поломки.

ООО Синтай Лвшидай Оптоэлектронные Технологии, основанная в 2010 году, придерживается строгого контроля качества на всех этапах производства. Наша компания занимается проектированием, исследованиями и разработками, производством и продажей средств безопасности движения. Мы располагаем современным оборудованием и квалифицированным персоналом, что позволяет нам гарантировать высокое качество нашей продукции.

Типы покрытий: защита от внешних воздействий

Покрытие – это не только эстетическое дополнение, но и важный фактор, влияющий на долговечность крепежа. Различные типы покрытий обеспечивают защиту от коррозии, износа и других внешних воздействий. Хромирование, никелирование, цинкование, фосфатирование – каждый тип покрытия имеет свои преимущества и недостатки. Выбор покрытия зависит от условий эксплуатации крепежа.

Например, для крепежа, используемого во влажной среде, лучше использовать цинковое покрытие, которое обеспечивает хорошую коррозионную защиту. Для крепежа, работающего в агрессивных средах, может потребоваться более дорогое покрытие, например, никелирование. Иногда даже используют специальные составы, которые обеспечивают антикоррозийную защиту без покрытия.

Опыт и ошибки: что нужно знать?

Мы однажды приобрели партию крепежа у компании, которая предлагала очень низкие цены. Сначала все было хорошо, но через несколько месяцев начали поступать жалобы от клиентов на поломки крепежа. После расследования выяснилось, что компания использовала некачественный металл и не проводила испытания. Этот опыт научил нас, что нельзя экономить на качестве.

Нам также приходилось сталкиваться с ситуациями, когда крепеж, отвечающий всем стандартам, все равно выходил из строя. Это происходило из-за неправильного применения крепежа, например, из-за перетягивания или из-за использования неподходящего инструмента. Важно правильно подбирать крепеж для конкретных условий эксплуатации и использовать его в соответствии с рекомендациями производителя.

Современные тенденции: умный крепеж

Сейчас все больше внимания уделяется 'умному' крепежу – крепежу с встроенными датчиками, которые позволяют контролировать состояние конструкции и выявлять потенциальные проблемы на ранней стадии. Например, существуют крепежные элементы, которые измеряют нагрузку и температуру, а также отправляют данные на сервер для анализа. Это позволяет предотвращать аварии и продлевать срок службы конструкций.

Развитие технологий позволяет создавать все более совершенный крепеж, который будет не только надежным, но и информативным. Это открывает новые возможности для контроля качества и повышения безопасности конструкций.

Заключение

Выбор высококачественного крепежа – это ответственное решение, которое может повлиять на безопасность и долговечность любой конструкции. Не стоит экономить на качестве и полагаться только на внешние признаки. Важно тщательно проверять характеристики крепежа, проводить собственные испытания и правильно подбирать его для конкретных условий эксплуатации. ООО Синтай Лвшидай Оптоэлектронные Технологии всегда готова предложить своим клиентам надежный и проверенный крепеж.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ограждение в пекинском стиле

Ограждение в пекинском стиле -

Нанесение маркировки холодным распылением

Нанесение маркировки холодным распылением -

Предупреждающая лента

Предупреждающая лента -

Дорожные светофоры RX300-3-XTLSD-DG

Дорожные светофоры RX300-3-XTLSD-DG -

Сигнальный фонарь автомобиля

Сигнальный фонарь автомобиля -

Пешеходный сигнальный фонарь

Пешеходный сигнальный фонарь -

Дорожные знаки с активной подсветкой

Дорожные знаки с активной подсветкой -

Дисплей радарного указателя скорости

Дисплей радарного указателя скорости -

Болт

Болт -

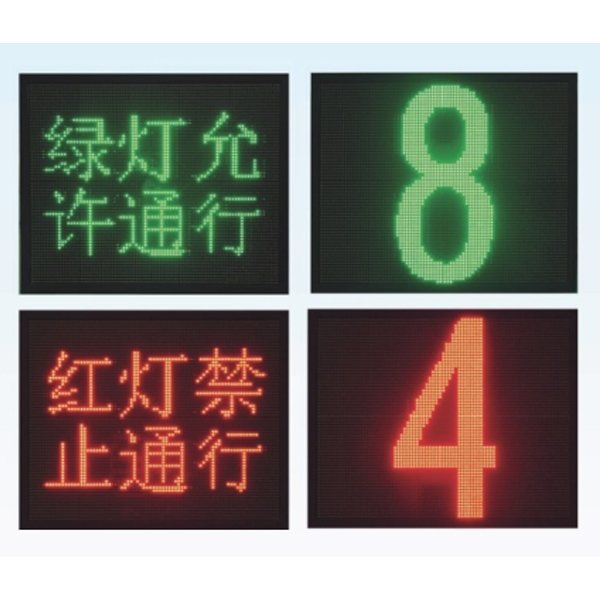

Вспомогательный дисплей сигнальной лампы

Вспомогательный дисплей сигнальной лампы -

Тестер на алкоголь

Тестер на алкоголь -

Бордюрный камень

Бордюрный камень

Связанный поиск

Связанный поиск- Оптовые дорожные знаки пешеходные светофоры

- Завод по производству цифровых дисплеев

- Оптом светодиодные дорожные знаки производители

- Оптовые производители светофорных контроллеров

- Производство бетонных парапетов

- Оптом светофоры и знаки дорожного движения

- Купить поставщика дорожных знаков пдд светофоры

- Переносной трехцветный сигнальный фонарь поставщики

- Контроллер сигналов перекрестка поставщики

- Оптовые производители сигнальных машин