Высококачественные производители стальных компонентов

На рынке **стальных компонентов** сейчас такое изобилие предложений, что голова кругом. С одной стороны, все обещают высочайшее качество и соответствие стандартам. С другой – часто сталкиваешься с ситуацией, когда реальность сильно отличается от заявленной. Я не буду называть конкретные бренды (это не очень этично), но скажу, что нередко “высококачественный” подразумевает просто “достаточно хороший для сейчас”. И это, знаете ли, не всегда подходит, особенно если речь идет о критически важных деталях, используемых в сложных механизмах. Нужен не просто материал, а *надёжность*, проверенная временем и соответствующая требованиям безопасности. Мы в ООО Синтай Лвшидай Оптоэлектронные Технологии занимаемся этим уже достаточно долго, и кое-что поняли.

Определение 'высококачественности' в производстве стальных компонентов

Сразу хочу сказать, что **высококачественные производители стальных компонентов** – это не просто те, кто использует 'хорошую сталь'. Это комплексный подход, охватывающий весь цикл производства: от выбора сырья до контроля качества готовой продукции. Многие компании ориентируются на сертификаты (ISO, например), что само по себе хорошо, но недостаточно. Сертификация гарантирует, что процесс соответствует определенным стандартам, а не обязательно, что продукт сам по себе безупречен.

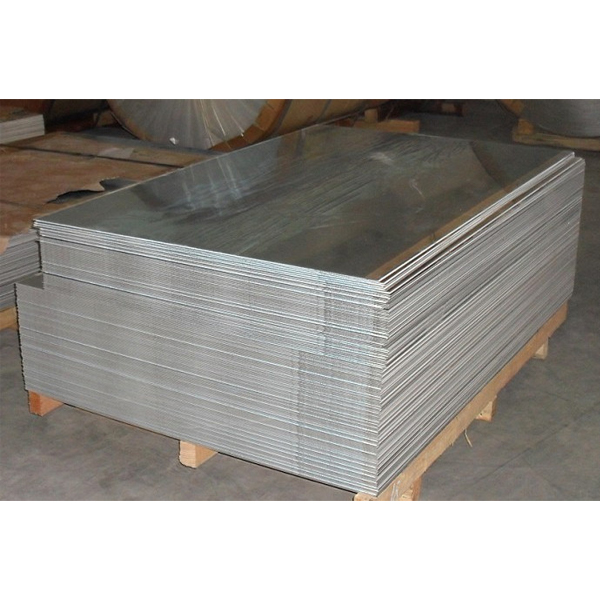

Для нас ключевыми факторами являются: чистота металла, точность обработки, соответствие геометрии, механические свойства (прочность, твердость, пластичность), а также отсутствие дефектов поверхности. Иногда даже микроскопические дефекты могут существенно повлиять на долговечность и надежность всей конструкции. Мы тщательно отслеживаем поставщиков сырья, регулярно проводим испытания на соответствие требованиям и используем современное оборудование для контроля качества на каждом этапе производства. При этом, не стоит забывать о квалификации персонала – это тоже немаловажно.

Важность контроля качества на всех этапах производства

Я помню один случай, когда мы работали над проектом для авиационной промышленности. Заказчик требовал максимальной точности и надежности. Они предоставили свои собственные спецификации и жесткие требования к контролю качества. В процессе производства мы обнаружили небольшую деформацию в одном из образцов. Небольшая, казалось бы, незначительная деталь. Но мы не стали игнорировать эту проблему. Провели дополнительные испытания, переработали технологию обработки и повторно изготовили деталь. В итоге, заказчик был очень доволен нашим подходом и нашей готовностью идти на дополнительные усилия для обеспечения качества. Это пример того, как даже небольшие отклонения могут иметь серьезные последствия.

Кстати, сейчас активно используют различные виды неразрушающего контроля, такие как ультразвуковая дефектоскопия и рентгеновский контроль. Это позволяет выявлять внутренние дефекты металла, которые не видны невооруженным глазом. Мы используем эти методы в нашей лаборатории, чтобы гарантировать высокое качество нашей продукции. Без этих проверок, frankly speaking, риски слишком велики.

Материалы и технологии: что выбрать?

Выбор материала – это отдельная тема. На рынке представлено огромное количество видов стали: углеродистая, легированная, нержавеющая, инструментальная. Каждый вид стали имеет свои особенности и применяется в различных областях. Важно понимать, какие нагрузки будет испытывать деталь, в каких условиях она будет эксплуатироваться, и какой срок службы она должна иметь. Мы консультируем наших клиентов по выбору оптимального материала, исходя из их конкретных потребностей.

Кроме того, применяются различные технологии обработки: токарная, фрезерная, шлифовальная, термическая обработка (закалка, отпуск). Каждая технология оказывает влияние на свойства металла. Например, закалка повышает твердость и износостойкость, а отпуск снижает внутренние напряжения. Мы используем современные станки с ЧПУ и оборудование для термической обработки, чтобы обеспечить высокую точность и качество обработки.

Современные тенденции в производстве стальных компонентов

Сейчас набирает популярность использование композитных материалов. Они легче стали, но при этом обладают высокой прочностью. Мы экспериментируем с использованием таких материалов в некоторых проектах. Например, в производстве деталей для аэрокосмической отрасли.

Также активно развивается технология аддитивного производства (3D-печать). Она позволяет изготавливать детали сложной формы без использования дорогостоящих оснастки. Мы изучаем эту технологию, но пока она не получила широкого распространения в нашем производстве, хотя потенциал огромный.

ООО Синтай Лвшидай Оптоэлектронные Технологии: наш опыт и подход

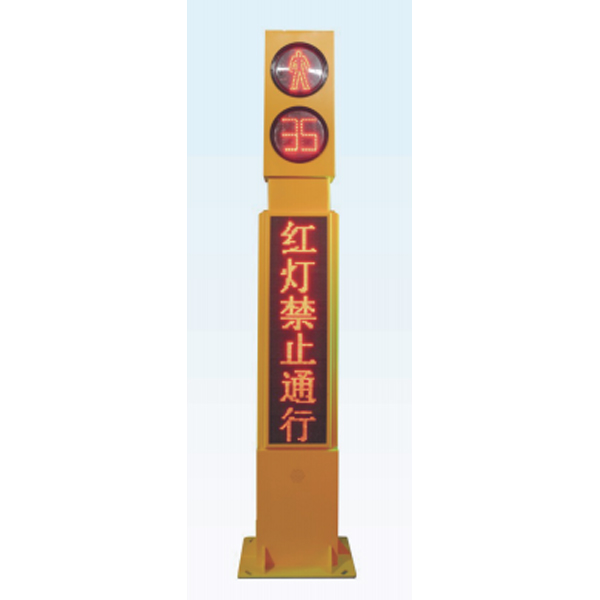

ООО Синтай Лвшидай Оптоэлектронные Технологии основана в 2010 году и специализируется на проектировании, исследованиях и разработках, производстве, продаже и послепродажном обслуживании средств безопасности движения. Мы располагаем современным производственным комплексом площадью 27 000 квадратных метров и штатом более 120 человек. Мы стремимся к постоянному улучшению качества нашей продукции и расширению ассортимента. Наш адрес: https://www.gtraffic.ru. Мы не просто производим **стальные компоненты**, мы предлагаем комплексные решения, отвечающие самым высоким требованиям.

Мы сотрудничаем с предприятиями различных отраслей: автомобильной, авиационной, энергетической, строительной. Наш опыт позволяет нам успешно реализовывать проекты любой сложности. Наше главное правило - клиентоориентированность. Мы всегда готовы выслушать клиента, понять его потребности и предложить оптимальное решение.

Наши ключевые преимущества

Итак, что отличает нас от других **высококачественных производителей стальных компонентов**?

- Комплексный подход к качеству (от выбора сырья до контроля готовой продукции).

- Использование современных технологий и оборудования.

- Высокая квалификация персонала.

- Индивидуальный подход к каждому клиенту.

- Конкурентоспособные цены.

Если вам нужны надежные и долговечные **стальные компоненты**, обращайтесь к нам. Мы всегда рады сотрудничеству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Централизованная координированная сигнальная машина типа LS5000

Централизованная координированная сигнальная машина типа LS5000 -

Вспомогательные части для мониторинга дорожного движения

Вспомогательные части для мониторинга дорожного движения -

Болт

Болт -

Дорожные светофоры RX300-3-XTLSD-YT-2

Дорожные светофоры RX300-3-XTLSD-YT-2 -

Сигнальные огни немоторных транспортных средств

Сигнальные огни немоторных транспортных средств -

Светофор с мигающими огнями

Светофор с мигающими огнями -

Дорожные светофоры RX300-3-XTLSD-YT-1

Дорожные светофоры RX300-3-XTLSD-YT-1 -

Предупреждающая лента

Предупреждающая лента -

Шайбы

Шайбы -

Гайка

Гайка -

Части поддержки дорожного сигнала

Части поддержки дорожного сигнала -

Дорожные ограждения от столкновений

Дорожные ограждения от столкновений

Связанный поиск

Связанный поиск- Высококачественные дорожные конусы KC

- Контроллер сигналов перекрестка

- Переносной трехцветный сигнальный фонарь поставщик

- Усиление дорожных опорных конструкций производители

- Оптовые поставщики светофоров с дорожной разметкой

- Завод по производству табло обратного отсчета

- Ремонт дорожных опорных конструкций производители

- Купить уличные светофоры

- Поставщики светоотражающих дорожных конусов

- Оптом монтаж дорожных опорных конструкций производитель